COLUMNコラム

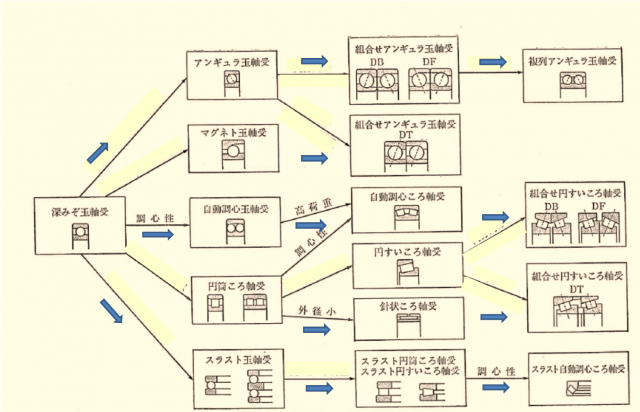

1:選定の基本

軸受の負荷能力、性能、入手しやすさー納期と価格ーなどを、総合すると、まず深みぞ玉軸受の使用を考え、これで能力が不足の場合は必要とされる能力について、選定の基本的流れで順次検討する。深みぞ玉軸受から離れるに従って、納期と価格などの

面で困難が増してくることが多い。

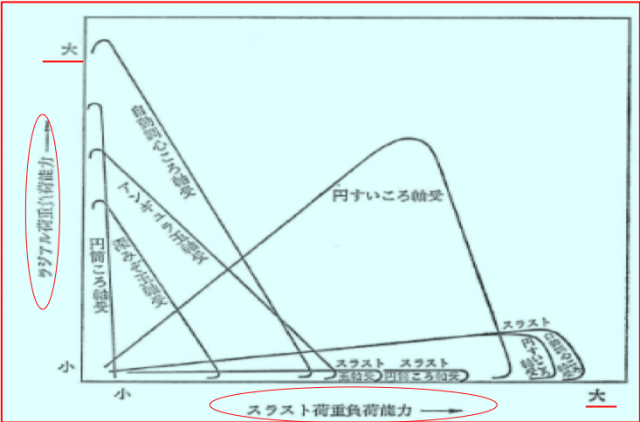

荷重について

内径・外径・幅が同じ寸法の様々な形式の軸受について、ラジアル 荷重とアキシャル荷重を負荷できる能力をくらべると、大まかには、

下図のようになります。

※スラスト荷重は、現在アキシャル荷重と言います。

回転速度(数)について

軸受の許容回転速度(数)は軸受の形式のほかに、軸受の大きさ、荷重、保持器の形式と材料、潤滑法、潤滑剤などによって変わる。一般には、ラジアル軸受の方が、スラスト軸受よりも高速回転に耐えられる。

回転精度について

軸受が回転するときには内輪と外輪の間にはわずかな相対的な動きー振れーが生じることがあるが、その大きさは製造時の加工により生じる。軸受が支える回転体の振れを特に小さくする必要のある場合や高速回転で使おうとする場合には、この振れを抑えた高精度な軸受を使用する。

音響・振動・摩擦について

回転部分から発生する音響や振動が小さいことが必要であったり、回転させるための動力・摩擦が小さいことが必要の場合も、深みぞ玉軸受・アンギュラ玉軸受が最も適当である。これは、これらの軸受が高精度に加工できるためである。

剛性(荷重とたわみ)とについて

軸受部分が力を受けたときに変位が小さいー剛性が大きいーことを必要とすることがある。この場合には、ころ軸受が玉軸受よりも適している。また、別の方法として剛性を大きくするために、予め軸受に荷重を与え使う”予圧法”がある。

取付け誤差・内外輪の傾きについて

荷重による軸とハウジングのたわみ、または軸とハウジングの加工精度の出来栄えにより、軸受の内輪と外輪との間に相対的な傾きを生じることがある。このような場合には、調心性のある軸受を使用する。

2:軸受選定の基本的流れ(表Ⅰ)

3:転がり疲れ寿命

軸受の寿命について

機械を長い間使っていると軸受が原因となって、機械がそれまで、保っていた機能を果たせなくなる。それは、機械の音響・振動の増加、精度・出力の低下、摩擦・温度の増加などの形で現われる。この軸受の使用不能になるなるまでの期間が広義の軸受寿命であり、音響寿命、摩耗寿命、グリース寿命、転がり疲れ寿命と呼ばれる。

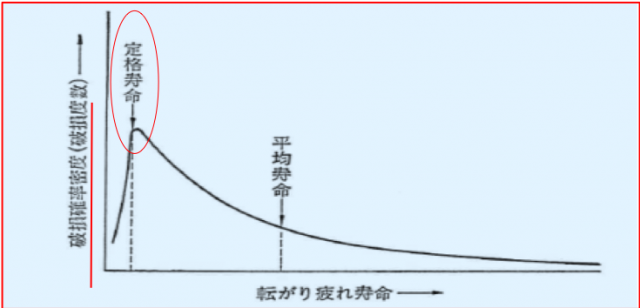

転がり疲れ寿命について

軸受が荷重を受けて回転すると、内輪・外輪軌道面、及び転動体表面は、繰返し荷重を受けるので材料の疲れによってフレーキングと呼ばれるうろこ状の損傷が軌道面、又は転動面に現れる。この最初のフレーキングが生じるまでの総回転数を、転がり疲れ寿命と呼ぶ。(又は、寿命)

定格寿命について

一つのグループの同じ大きさの軸受を同じ条件で回転させたとき、その全数のうちの90%の個数の軸受が転がり疲れ寿命によるフレーキングを起こさないで、回転できる総回転数をいう。(仮に100個回転させた場合、10個がフレーキングで破損し、90個がまだ回転可状態。)

フレーキング

フレーキング

寿命計算式

玉軸受 L=(C/P)3(106 総回転)

ころ軸受 L=(C/P)10/3(106 総回転)

ここで、

L:定格寿命(単位:106総回転)

C:基本動定格荷重(単位:N 、Kgf)

P:動等価荷重(単位:N 、Kgf)

Lを時間単位にしたLhで表した式にすると

玉軸受 Lh=106/(60・n)×(C/P)3

ころ軸受 Lh=106/(60・n)×(C/P)10/3

n:回転数(単位:min-1 ,またはrpm)

玉軸受 L=(C/P)3 (106 総回転)

ころ軸受 L=(C/P)10/3 (106 総回転)

玉軸受 Lh=106/(60・n)×(C/P)3

ころ軸受 Lh=106/(60・n)×(C/P)10/3